PCD・CBN切削工具

Only Oneの刃物。PCD・CBN切削工具を高精度・ 省コスト・短納期でご提案。

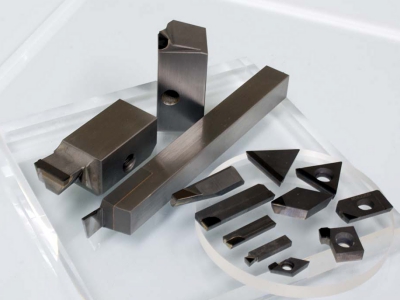

金型製作と並びフタバセキの柱といえるのが、ダイヤモンド焼結体(PCD)を用いた工具の製作。近年環境問題への取り組みの中で高能率化、高精度化とともに、材料の多様化、難削化が進みPCD切削工具に対する要求もますます高くなっています。

フタバセイキでは、お客様の使用状況に応じて、PCDの材質選定、使用範囲、再研磨やPCDの張り替え交換修理可能形状などを踏まえた環境設計、総型形状による高能率PCD切削工具などのご提案を致しております。

★PCD(PolyCrystalline Diamond):焼結体ダイヤモンド(多結晶ダイヤモンド)

★CBN(Cubic Boron Nitride):立方晶窒化ホウ素

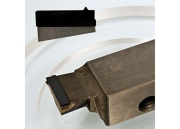

PCDバイト PCD+SKD11 |

PCDボーリングバイト PCD+超硬 インサートタイプ |

CBNバイト CBN+超硬 |

PCDバイト PCD+SKD11 |

PCD耐摩耗工具

抜群の耐摩耗性能をお試しください!

耐磨工具は様々な分野に幅広い用途で使用されており、耐摩耗工具に対する要求もますます高くなっています。現状の耐摩耗工具の接触部分(必要範囲)をPCD化することでコストを最小限に抑え、耐摩耗工具の長寿命化を実現し、加工精度を長期間維持することができます。

フタバセイキでは長年培ったPCD工具や金型の加工技術により様々な形状・用途のPCD耐摩耗工具を高精度・高品質でご提案しております。

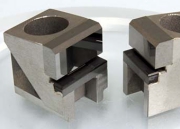

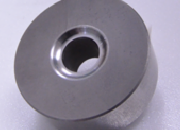

PCDチャック爪(平/V) PCD+HPM1 |

PCDワークレスト PCD+超硬+SUS303 |

PCD付段付きチャック爪 PCD+HPM1 |

PCD開き爪 PCD+SKD11 |

PCDチャック爪 PCD+HPM1 |

PCDチャック爪 PCD+SUS303 |

PCDチャック爪 PCD+HPM1 |

PCDチャック爪 PCD+HPM1 |

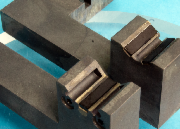

精密プレス金型

目に見えないノウハウが決め手です!

フタバセイキでは自動車などで使われている小型モーターのモーターコア金型を製造しています。よりよい金型とは、図面通りの精度を保証するのは最低条件。金型の耐久性を伸ばし、尚且つ製品の寸法精度を長く維持させるため、隠れたノウハウが十分に反映されたものでなければなりません。私たちは日々技術向上と徹底した品質管理を実践し、お客様の信頼獲得に努めています。

トリミングパンチ SKD11 振り分け精度±3′ |

カシメパンチ 四ツ溝パンチ SKD11+TiNコーティング |

外径抜きパンチ SKD11 |

カシメパンチ YXR3 |

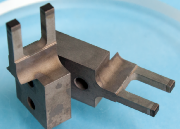

冷間圧造金型

「割れない、折れない、欠けない」がテーマです。

コンピューターや携帯電話の小型化・高機能化により、使用されるネジのサイズの小型化進み、ネジの材質についても難加工材の要求が増えております。

フタバセイキでは従来のハイスピンはもちろん、小径・異型の超硬パンチピンの製造を得意分野としており、難加工材に対しても表面処理のご提案を含め、より耐久性の高いパンチピンをお客様にご提供する事により、お客様の生産性向上に貢献しております。

小径パンチピン 超硬合金 |

パンチピン 超硬合金 |

小径パンチピン+ケース 超硬合金 |

小径パンチピン 超硬+TiNコーティング |

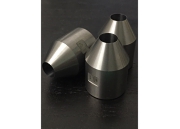

各種ホルダー・その他治工具

高精度加工技術と柔軟な発想でモノづくり産業を 応援します!

モノづくりにおいて欠かす事ができない治工具をお客様のご要望に応じ1品から設計・製作します。治工具は使用する設備環境、製品に適した物でなければなりません。

当社では長年培った高精度加工技術と柔軟な発想をもとに使用材質・形状・表面処理までお客様の使用状況に応じて省コストでご提案させて頂いております。

各種ホルダー・電極・ゲージなど多品種少量生産に対応し高精度・短納期でお届けします。

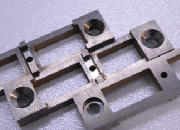

ドリルブッシュ 超硬合金 φ20×27 |

ピンホルダ SKD11+DLC |

特殊チャック SK3+超硬 |

ガイドアーム SUS303 |

調整ゲージ SKD11+SK3 |

半月ゲージ (溝・外径) SKD11 |

溝幅ゲージ 超硬合金 |

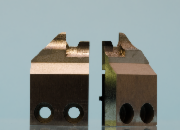

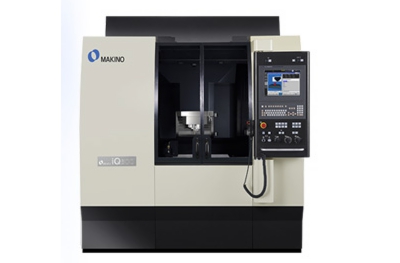

高硬度材直彫(切削)加工

超硬合金や焼入鋼などの高硬度材への切削加工の実現。

従来、超硬合金や焼入れ鋼などの高硬度材の加工はダイヤモンド砥石を用いた「研削加工」や放電加工が一般的でした。研削加工ではストレート形状など形状に対する制約があり、また放電加工では電極製作、加工時間、加工後の磨き作業などコスト高・寸法精度に問題が生じます。直彫り(切削)加工にすることでこれらの問題をクリアし、より高精度な加工が可能となりました。

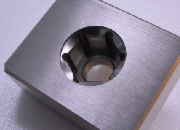

サイコロ SKD11(HRC56) |

ダイ STAVAX(HRC52) |

プレート 超硬合金 |

ダイ 超硬合金 |